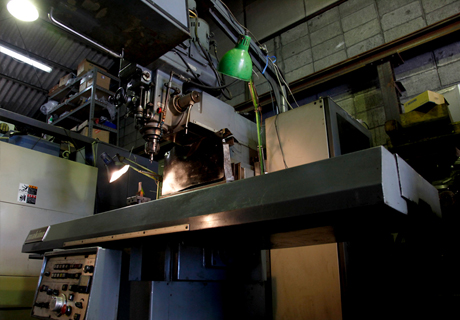

金型製作の第一段階として、パソコンの3次元ソフトを使用し製品の立体的なデータをつくります。それをもとに3Dプリンターでサンプルを制作し、微調整をしてから、最終的な3次元での形状データを作成し工作機械のマシニングセンターで鋼鉄を削り、形をつくり上げていきます。 金型には多くの部品が必要で、マシニングセンターで作り出した部品を手仕上げにより組立て、完成した金型はテスト成型を経て最終調整されていきます。

- ●マシニングセンター(大阪機工 VM4-Ⅱ)

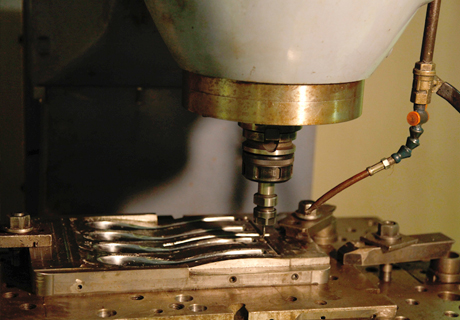

データサーバー高速高精度加工を備えCAMで作られたNCデータを高精度で加工します - ●NCフライス盤(牧野フライス AVNC85)

850×500の範囲のNC加工をします - ●NC放電加工機 (牧野フライスEDNC64)

加工槽900×600 - ●成形研削盤(黒田精工 GSBM-Ⅱ)

- ●旋盤 芯間900振り600φ

- ●ボール盤 MT2

- ●エアーコンプレッサー

- ●天井クレーン1t

- ●CAD/CAM

- ●モデリングソフト、Rhinoseros Ver5、

- ●CAM MADCAM Ver5

データ読込はigs,stp,DXFが可能です。

モデリングソフトで製品設計、CADで金型設計を行いCAMで出力されたデータをマシニングセンターとNCフライス盤で 切削加工を行い、切削加工では出来ない形状は放電加工、 手動操作を生かす汎用旋盤、成型研削盤 で金型加工を行います。

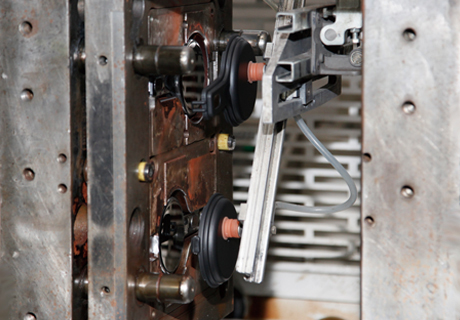

射出成型

協力会社において射出成型機に取り付けた金型の中に小さなペレット状のプラスチック原料を高温で溶かしたものを強い力で流し込み、 冷やし固めて取り出します。ロボット取り出し機で金型から取り出された製品は、ベルトコンベアに自動で並べられます。

縫製加工

熟練した確かな縫製技術により、オーバーロック加工のできるミシン機を 自社設備として揃え、熟練されたメイド・イン・ジャパンの確かな技術をもって縫製作業を行っています。

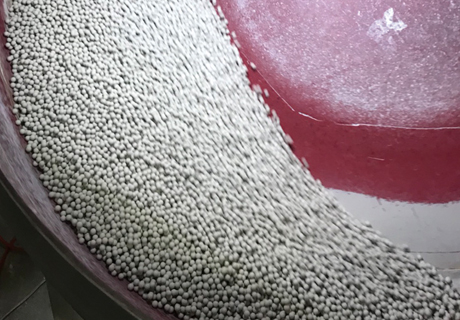

オリジナルセラミックの開発

第一段階として

開発商品の用途に合わせて選んだ機能性のある鉱物(洗浄力・抗菌・マイナスイオン・遠赤外線など)

を粉砕しミクロン状のセラミックパウダーにします。

用途によっては、パウダーにしたものを特殊加工で超多孔質状にする場合もあります。

第二段階として

ミクロン状のセラミックパウダーとバインダーを混合し、様々な形のセラミックに成型します。

※セラミックの成型前には、焼成時の収縮率を確認する為、事前に何度も試験焼成を行います。

第三段階として

成型品を乾燥機にて、1日~2日間乾燥させ、完全乾燥させます。

第四段階として

乾燥させた成型品を高温焼成炉にて、2日~3日間焼成し機能性セラミック製品に仕上げます。

オリジナル開発したセラミックスを樹脂容器にセッティング

オリジナル開発したセラミックを、同じく自社開発した樹脂容器にセットします。 自社設備のホットスタンプ機で高温処理して確実に噛み合わせ、完全な自社開発のメイド・イン・ジャパン製品に仕上げます。